Technique : L'allumage

le 04/08/2005

L'allumage consiste en l'inflammation des gaz comprimés dans la chambre de combustion du moteur. La combustion du mélange, qui peut être considérée comme une réaction chimique entre le carbone contenu dans l'hydrocarbure (essence ou gas-oil) et l'oxygène contenu dans l'air, doit satisfaire à certaines conditions de dosage, de mélange et de température ( > 600-700 °C).

On distingue deux catégories de moteurs :

- les moteurs à allumage par étincelle électrique commandée (ou à explosion), dans lesquels le carburant est généralement mélangé à l'air avant d'être introduit dans la chambre de combustion ;

- les moteurs à allumage par combustion lente (Diesel), dans lesquels le combustible (gas-oil) est injecté dans un volume d'air fortement comprimé.

Dans le premier cas, l'allumage est provoqué par une étincelle que l'on fait jaillir en fin de compression entre les électrodes d'une bougie placée dans la chambre d'explosion. L'étincelle est suffisamment chaude pour provoquer la combustion rapide du mélange. Dans le second cas, la pression élevée dans la chambre de combustion provoque une élévation importante de la température ( > 600 °C).

En fin de compression, le combustible (gas-oil) est injecté en fines particules qui s'enflamment spontanément au contact de l'air chaud. Pour tous ces types de moteurs, l'allumage est la phase initiale du phénomène de la combustion, qui s'effectue ensuite en un laps de temps caractéristique.

D.R

D.R

Dans les moteurs à essence, le mélange s'enflammant par couches concentriques, la détente n'est pas immédiate et il est nécessaire de prévoir une certaine avance à l'allumage qui tient compte de la durée de combustion. En provoquant l'allumage avant que le piston n'atteigne le PMH (point mort haut), la force exercée sur ce dernier est maximale dés qu'il le dépasse. L'intervalle en degrés, par rapport au PMB (point mort bas) ou au PMH, entre l'instant où l'étincelle jaillit et le PMH, détermine l'avance à l'allumage.

Dans les moteurs Diesel, il existe des dispositifs destinés à faciliter le démarrage à froid : il s'agit de petits enroulements ou de bougies spéciales portés à l'incandescence par le courant électrique réchauffant l'air dans la tubulure d'admission ô'air et dont l'action cesse dés que le moteur est en marche. Il existe aussi une avance à l'injection qui est fonction du délai d'allumage.

Le système d'allumage représente probablement la partie la plus délicate du moteur à essence. On a étudié des centaines de systèmes, et les énormes progrès réalisés n'ont pas interrompu les recherches.

Autrefois, les problèmes les plus ennuyeux provenaient des difficultés de mise en route au moment où le mélange est dans les conditions les moins favorables pour un allumage régulier ; aujourd'hui, on étudie des équipements susceptibles d'assurer la constance de l'allumage aux régimes élevés.

Du brûleur à l'étincelle

Les premiers systèmes adoptés au siècle dernier ont précédé la distinction entre moteurs à explosion et moteurs Diesel. L'allumage était alors réalisé par une flamme, une substance douée d'un pouvoir catalyseur, un fil de platine maintenu incandescent par le courant électrique ou, enfin, par de petits tubes, toujours en platine, appelés brûleurs et placés dans la chambre de combustion. Ils étaient portés à l'incandescence par la flamme d'un bec Bunsen (système inventé par Daimler et déposé en 1883).

Parmi les automobiles dotées de ce dispositif, on peut citer la Daimler, la Peugeot et la Panhard et Levassor.

Avec ces systèmes, l'allumage était incertain et la combustion irrégulière. L'utilisation de l'étincelle électrique comme élément d'amorçage de la combustion se révéla immédiatement la solution la plus efficace et la plus simple. C'était le début d'un chapitre qui se continue encore aujourd'hui, car il n'apparaît pas de solutions de rechange.

On s'ingénia à imaginer les systèmes les plus divers pour produire l'étincelle électrique ;

- systèmes électriques à courant continu ou alternatif,

- systèmes électromagnétiques,

- électrostatiques,

- électroniques,

- à résistances électriques,

- piézo-électriques... et la liste, sans nul doute, s'allongera encore.

D.R.

D.R.

Au début du siècle, on distinguait deux systèmes : l'allumage électrique à vibreur et l'allumage électromagnétique à disjoncteur.

Le premier utilisait une bobine de Ruhmkorff (l'actuelle bobine), alimentée par une pile et commandée par un vibreur, appelé trembleur, Cet appareil, indépendant de la rotation du moteur, engendrait une série d'étincelles à une tension d'un millier de volts.

Celles-ci jaillissaient entre les pôles d'un appareil appelé allumeur, ancêtre de l'actuelle bougie. Le faible régime des moteurs de cette époque permettait de choisir, parmi les nombreuses étincelles perdues, celle qui, au moment opportun, provoquerait l'allumage.

Ce système fut rapidement abandonné à cause de la faible durée de l'étincelle et des pannes fréquentes des bougies.

Le second système consistait en une bobine enroulée sur un fer doux que l'on faisait osciller alternativement, ou encore tourner, entre les pôles d'un aimant. On obtenait ainsi, par induction, un courant alternatif de quelques volts. A l'intérieur de la chambre de combustion, un petit marteau, appelé disjoncteur, créait, en ouvrant le circuit, un courant induit de quelques centaines de volts qui provoquait l'étincelle.

Le courant induit est un effet transitoire qui se manifeste toujours dans les circuits formés par des enroulements. Il se traduit par une augmentation instantanée et brutale de la tension. On peut le comparer à la surpression qui se produit dans une longue canalisation à fort débit lorsqu'on interrompt tout d'un coup le passage de l'eau par une vanne. Le défaut principal de ce système résidait dans la complexité du dispositif de commande des contacts. En outre, la tension engendrée était peu élevée. L'installation n'était pas tributaire de la batterie et cette indépendance était le seul avantage du système.

La magnéto et l'allumeur

L'absence d'accumulateurs de longue durée et la nécessité de rendre l'installation d'allumage indépendante de la batterie ont déterminé le succès durable de la magnéto. Cet appareil, inventé avant 1905, est utilisé encore aujourd'hui sur les moteurs monocylindres et sur certaines motos. Les pionniers de la magnéto ont été Robert Bosch en Allemagne et Frédérick Richard Simms en Angleterre.

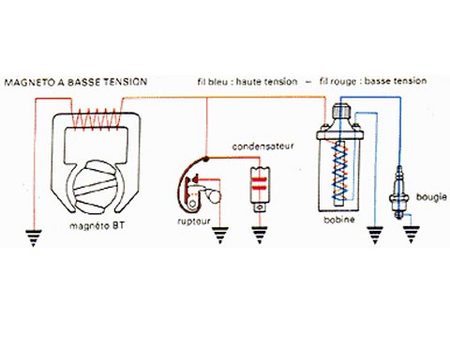

On distingue deux types de magnéto la magnéto à basse tension (BT) et la magnéto à haute tension (HT).

La première associe le système à extra-courant, décrit plus haut, à un transformateur ou bobine à haute tension. Le courant, engendré à l'ouverture des contacts, est envoyé dans la bobine qui le transforme en courant à haute tension.

La Ford T de 1907 fut une des premières voitures à adopter ce système. Malgré l'avantage que présentait la bobine extérieure, au niveau de refroidissement, et sa relative simplicité, ce système fit bientôt place (1910) à la magnéto à haute tension.

La magnéto HT, appelée souvent simplement magnéto, fut le système le plus couramment employé sur les automobiles. Sur un même noyau de fer sont enroulés le circuit primaire, constitué de quelques spires en série avec le rupteur, et le circuit secondaire, formé d'un grand nombre de spires et relié d'un côté au circuit primaire et de l'autre à la bougie, ou au distributeur HT lorsqu'il y a plusieurs bougies.

Les enroulements sont au nombre de deux et non de trois comme dans le cas précédent. La coupure du courant alternatif du circuit primaire est commandée par les plots du rupteur aux moments d'intensité maximale. Elle provoque une variation brusque du flux magnétique dans le fer doux. Ce flux, en traversant le secondaire, crée une tension de plus de 10000 volts. Comme tous les types de magnétos, celui-ci se comporte bien aux vitesses élevées. En revanche, au démarrage, la tension, qui est fonction du régime de rotation, peut être insuffisante.

C'est pourquoi certaines magnétos HT étaient munies d'un lanceur à ressort pour accélérer l'induit au démarrage. De la magnéto HT est issu le volant magnétique, très employé autrefois et utilisé encore actuellement sur les cyclomoteurs. Aujourd'hui, toutes les automobiles sont équipées d'un système d'allumage par batterie comportant :

- la tête d'allumage, ou allumeur, dont la forme actuelle remonte à 1925. Cet appareil est constitué par le rupteur et sa came,

- le système d'avance (manuelle, à dépression ou centrifuge),

- le distributeur HT, le condensateur et, éventuellement,

- le système antipollution (retard ou avance à l'allumage).

A la différence de la magnéto, il fonctionne en courant continu et doit être alimenté par une batterie. L'installation comporte, en outre :

- la bobine, constituée par un noyau de fer doux avec deux enroulements (primaire et secondaire) et quelquefois une résistance extérieure ;

- les cables de liaison (fils HT) ;

- la bougie, constituée de l'isolant, du culot et des électrodes.

D.R.

D.R.

Le circuit électrique est représenté sur la figure . Les contacts étant fermés, une forte aimantation est obtenue par le passage du courant dans le primaire.

A l'ouverture des contacts, le courant est brusquement interrompu et la variation du flux permet d'obtenir un courant induit au secondaire dont l'intensité peut atteindre 18 000 à 20000 volts.Appliqué entre les électrodes de la bougie par l'intermédiaire du rotor et de la tête de distribution, il provoque l'étincelle. La tension secondaire est fonction :

- du courant primaire ;

- de la rapidité de la variation de champ (profil de came) ;

- de la capacité du condensateur et du rapport de transformation primaire/secondaire.

La force électromotrice d'induction est donnée par la formule :

E = [[n x (o2 - 01)] / t ]x o1

o1 est le flux primitif et 02 le flux final ; t est la durée de la variation (rupture). L'étincelle jaillit avec un retard de 40 millionièmes de seconde, ce qui correspond à 3 degrés à 6 000 tr/mn.

La présence d'un condensateur monté en parallèle avec les deux contacts et avec l'enroulement primaire, permet de réduire la durée de rupture en évitant la création d'un arc électrique entre les contacts, ce qui les endommagerait rapidement et permettrait le passage du courant. Cela doit être absolument évité puisque c'est précisément la rupture qui rend possible l'allumage.

Il existe une variante du système à allumeur : le système « à double allumage ». Il se compose de deux ensembles identiques, formés :

- de deux paires de vis platinées,

- de deux distributeurs,

- de deux bobines, et

- de deux bougies par cylindre.

Les deux installations travaillent simultanément et donnent naissance à deux étincelles distinctes. La combustion est ainsi amorcée en deux points de la chambre au lieu d'un seul, et la durée de la combustion considérablement réduite. Le système à allumeur n'est pas parfait : si la fréquence maximale est de 300 étincelles par seconde (correspondant à 9000 tr/mn dans un 4 cylindres), on enregistre une baisse de la tension et de la durée de l'étincelle au fur et à mesure que le nombre de tours augmente.

La durée de l'étincelle ne doit pas être inférieure à 15 millionièmes de seconde, faute de quoi la rencontre entre atomes de carbone et d'oxygène n'est pas assurée. Il n'est pas indiqué, pour remédier à ce phénomène, d'augmenter la tension en recourant à des bobines ayant un rapport de transformation plus élevé (superbobines).

En effet, lorsque le moteur tourne au ralenti, ces tensions pourraient provoquer des courts-circuits à travers le boîtier de distribution ou les fils. Enfin, il n'est pas possible d'augmenter l'intensité du courant qui alimente la bobine au-delà de la limite actuelle de 4 à 5 ampères, sous peine de « griller » rapidement les contacts.

Tous ces problèmes, particulièrement sensibles pour les moteurs à 6, 8 ou 12 cylindres, aux taux de compression et aux régimes élevés, ont été résolus grâce à l'électronique.

D.R.

D.R.

L'ALLUMAGE ELECTRONIQUE

La première application de l'électronique à l'allumage fut l'adoption d'un transistor comme interrupteur rapide pour ouvrir et fermer le circuit primaire de la bobine. Le transistor est lui-même commandé par les vis platinées du rupteur grâce à un courant d'intensité très faible.

Le principe de fonctionnement est fondé sur la capacité que possède le transistor d'intensifier le courant. A la fermeture des contacts du rupteur placé à l'intérieur du distributeur, un courant faible, d'environ 0,5 ampères, parcourt le circuit base-émetteur du transistor et permet le passage d'un courant plus intense (6 A environ) à travers le circuit collecteur-émetteur du transistor. A la coupure, le courant émetteur-base est interrompu et le transistor n'est plus conducteur.

Le courant qui traverse le rupteur commande un courant de plus forte intensité qui circule dans l'enroulement de la bobine d'allumage.

Les principaux avantages présentés par l'allumage à transistor sont les suivants :

- démarrage à froid plus facile, grâce à l'absence d'arcs électriques entre les contacts;

- meilleur rendement aux vitesses élevées, puisque le transistor est en mesure d'utiliser un courant primaire de bobine plus élevé que ne le permettent les vis platinées, et qu'il est, par conséquent, capable de fournir aux bougies un courant d'intensité constante, même à un régime de rotation très élevé ;

- durée plus longue des contacts, car le courant qui passe entre les pastilles est plus faible.

L'allumage par décharge de condensateur est un système plus élaboré que le précédent, et, sans doute, le plus efficace des systèmes électroniques. Il utilise la décharge d'un condensateur dans le primaire de la bobine. Le circuit est illustré ci-dessous.

D.R.

On peut en décrire ainsi le fonctionnement : la période de fermeture des contacts du rupteur représente la phase de charge du condensateur par l'intermédiaire du convertisseur.

A la coupure, le condensateur se décharge à travers une diode branchée sur l'enroulement primaire de la bobine d'allumage. Le courant HT induit, enregistré dans l'enroulement secondaire de la bobine, fait jaillir l'étincelle entre les électrodes de la bougie.

Dans ces conditions, on obtient une décharge très rapide qui évite toute dispersion d'énergie et permet l'allumage même avec des bougies encrassées. Les avantages les plus évidents du système sont les suivants :

- étincelles absolument régulières même avec une tension de batterie réduite de 12 à 6 volts, au démarrage, par une température de - 30°

- tension constante aux bougies dans toutes les conditions d'emploi de la voiture ; -réduction de courant dans le rupteur;

- absorption de courant correspondant à la production de courant du générateur.

L'élément le plus délicat des systèmes électroniques que nous avons décrits est le rupteur mécanique, qui doit assurer le calage de l'allumage et interrompre le courant à une fréquence de plus en plus élevée.

Le calage se modifie dans le temps à cause de l'usure du marteau en fibre, et, d'autre part, la fréquence est limitée à 300 coupures par seconde, Or, il faut réaliser aujourd'hui jusqu'à 1 200 et 1 300 coupures.

LE SYSTEME BREAKERLESS

Tous ces inconvénients se trouvent éliminés dans les systèmes électroniques sans rupteur (appelés breakerless), grâce à l'emploi de capteurs (pick-up) qui transmettent au groupe électronique un signal de commande d'allumage convenablement amplifié.

Ces capteurs remplacent efficacement les vis platinées en permettant d'atteindre des fréquences très élevées. On a expérimenté des capteurs optiques à réluctance variable, ou à capacité variable, et, enfin, des capteurs magnétiques. Ces derniers se sont révélés plus fiables. Leur principe de fonctionnement est très simple :

dans le distributeur, à la place de la came et des contacts, on trouve un petit alternateur comportant autant de masses polaires qu'il y a de cylindres. Le courant fourni par ce capteur est un courant pulsatoire, réglé sur les phases du moteur, Les impulsions sont amplifiées et modifiées pour obtenir un signal capable de commander un dispositif à décharge de condensateur.